Compreendendo a extrusão de perfis de alumínio e as classes de materiais

A produção de perfis de alumínio depende do processo de extrusão, onde tarugos de liga de alumínio aquecidos são forçados através de uma matriz moldada para criar seções transversais específicas. Este processo permite estruturas longitudinais complexas que são leves, mas notavelmente fortes. A versatilidade destes perfis é em grande parte determinada pela série de ligas utilizadas. Por exemplo, a série 6000 (normalmente 6061 ou 6063) é o padrão da indústria devido à sua excelente conformabilidade, soldabilidade e resistência à corrosão. Essas ligas são à base de magnésio e silício, proporcionando o equilíbrio ideal entre integridade estrutural e acabamento estético necessário para estruturas arquitetônicas e industriais.

Ao selecionar um perfil de alumínio , a designação da têmpera é tão crítica quanto a própria liga. A classificação “T”, como T5 ou T6, indica o processo de tratamento térmico ao qual o perfil foi submetido. Os perfis T5 são resfriados após a extrusão e envelhecidos artificialmente, oferecendo boas propriedades mecânicas e estabilidade dimensional. Em contraste, os perfis T6 são tratados termicamente em solução e depois envelhecidos artificialmente, resultando em uma resistência à tração significativamente maior. A compreensão dessas nuances garante que o material escolhido possa suportar os requisitos específicos de suporte de carga do seu projeto sem peso ou custo desnecessário.

Principais classificações de perfis industriais de alumínio

Perfis de slot T padrão

Os perfis de alumínio com ranhura em T são a espinha dorsal da construção modular. As exclusivas ranhuras em formato de “T” permitem a fácil inserção de porcas e parafusos, possibilitando a montagem de estruturas complexas sem a necessidade de soldagem. Essa modularidade os torna perfeitos para proteções de máquinas, estações de trabalho e prateleiras personalizadas onde ajustes futuros podem ser necessários.

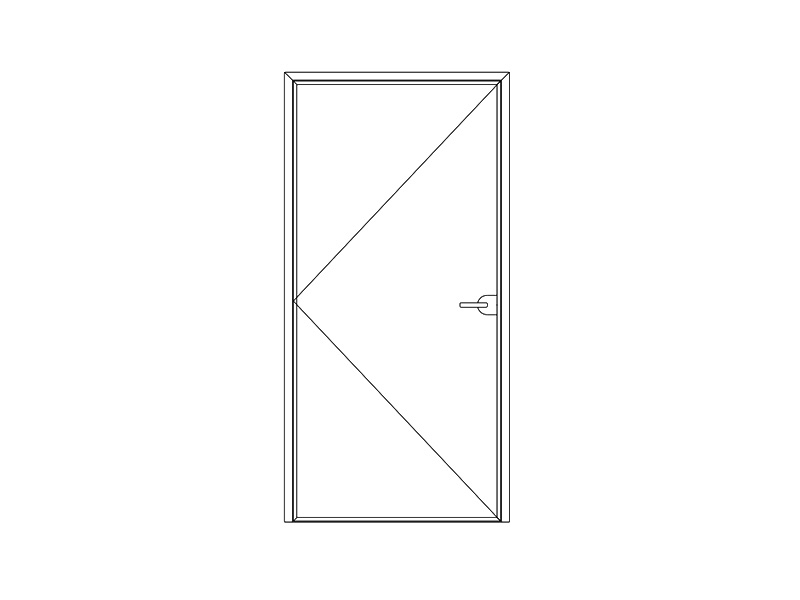

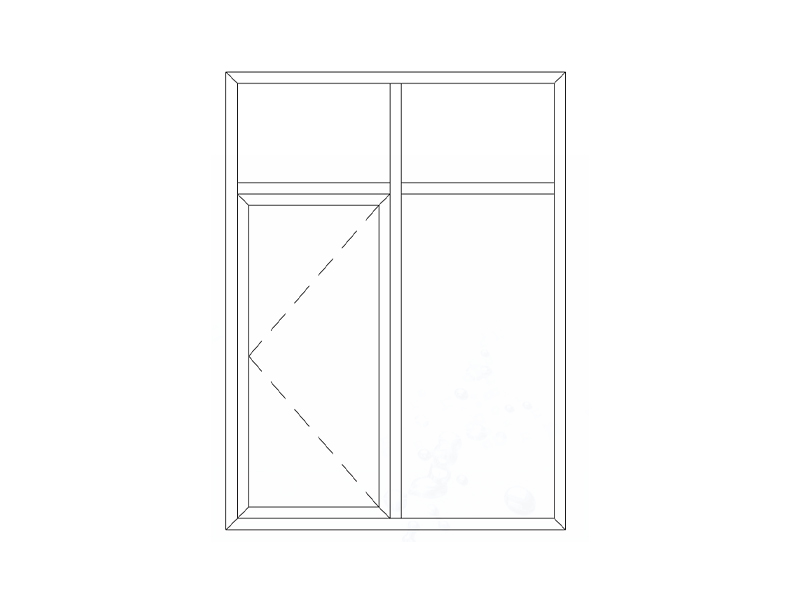

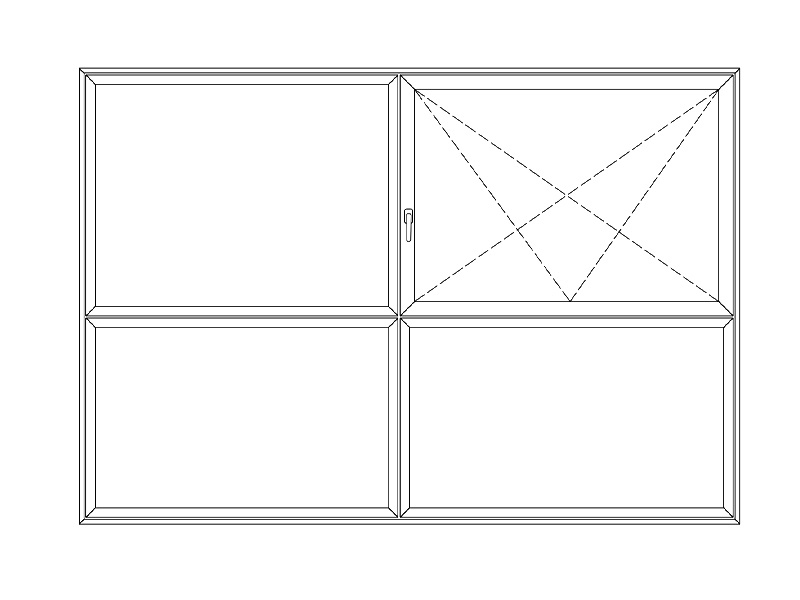

Perfis Arquitetônicos

Esses perfis priorizam o apelo estético e a resistência às intempéries. Frequentemente usados em caixilhos de janelas, paredes de cortina e trilhos de portas, os perfis arquitetônicos frequentemente passam por tratamentos de superfície como anodização ou revestimento em pó. Esses acabamentos não apenas oferecem uma ampla variedade de opções de cores, mas também criam uma camada protetora de óxido que evita a oxidação em ambientes agressivos.

Especificações Técnicas e Comparação de Carga

Para auxiliar na fase de engenharia, é útil comparar as dimensões comuns e os usos típicos dos perfis industriais padrão. A tabela a seguir destaca as diferenças nos tamanhos comuns de "Série" usados na fabricação global:

| Série de perfis | Dimensões (mm) | Aplicação Típica | Espessura da Parede |

| Série 2020 | 20x20 | Impressoras 3D, pequenos equipamentos de laboratório | 1,5 mm - 2,0 mm |

| Série 4040 | 40x40 | Bancadas de trabalho, estruturas transportadoras | 2,0 mm - 3,0 mm |

| Série 8080 | 80x80 | Suporte para máquinas pesadas | 4,0 mm |

Opções de tratamento de superfície para maior durabilidade

O alumínio bruto forma naturalmente uma fina camada de óxido, mas as aplicações industriais geralmente exigem uma proteção mais robusta ou uma estética específica. A escolha do tratamento de superfície correto pode prolongar a vida útil do perfil de alumínio em décadas. Os métodos mais comuns incluem:

- Anodização: Processo eletroquímico que engrossa a camada de óxido natural, tornando-a tão dura quanto a safira e altamente resistente a arranhões.

- Revestimento em Pó: Um processo de acabamento a seco onde a resina polimérica é cozida na superfície, proporcionando um acabamento espesso e uniforme disponível em milhares de cores.

- Eletroforese: Uma combinação de anodização e pintura que resulta em um acabamento muito liso e de alto brilho, excepcionalmente resistente à névoa salina e a produtos químicos.

- Jateamento de areia: Um tratamento mecânico usado para criar um acabamento fosco e texturizado que esconde impressões digitais e pequenas linhas de extrusão.

Vantagens práticas do uso de alumínio em vez de aço

Embora o aço seja frequentemente elogiado pela sua resistência bruta, os perfis de alumínio oferecem diversas vantagens práticas que os tornam superiores para a engenharia moderna. Em primeiro lugar, a relação resistência/peso do alumínio permite a construção de unidades móveis leves, como carrinhos médicos ou componentes aeroespaciais, sem sacrificar a estabilidade. O alumínio pesa aproximadamente um terço do peso do aço, o que reduz significativamente os custos de envio e simplifica a montagem manual no local.

Além disso, os perfis de alumínio são naturalmente resistentes à corrosão. Ao contrário do aço, que requer pintura ou galvanização constante para evitar ferrugem, o alumínio tem um desempenho excepcionalmente bom em ambientes úmidos ou externos. Essa qualidade de “configure e esqueça” reduz os custos de manutenção a longo prazo. Além disso, como o alumínio é 100% reciclável sem perder as suas propriedades, a utilização de perfis é uma escolha sustentável para empresas que procuram minimizar a sua pegada ambiental, mantendo elevados padrões industriais.